vrijdag 24 december 2010

dinsdag 21 december 2010

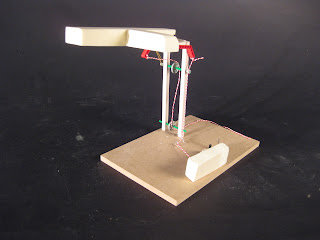

3e beweging in proefmaquette

Hier de laatste beweging op de proefmaquette. Door onnauwkeurigheden komt de beweging niet volledig uit maar de proof of concept is er wel. In het eindmodel zal dit zeker werken als er nauwkeuriger afgewerkt wordt.

maandag 20 december 2010

2e exploratie

De eerste 2 bewegingen nagemaakt in een andere materialen om te onderzoeken wat de mogelijkheden zijn met hout. Hier nog in combinatie met lego technics maar uiteindelijk zou het meeste hout en metaal moeten worden.

Nog een filmpje om de beweging te verduidelijken:

zondag 19 december 2010

1e exploratie

Eerst ben ik begonnen met K'nex maar vond dat dit niet genoeg mogelijkheden bood. Daarna ben ik overgestapt naar Lego Technics.

Nog een filmpje ter verduidelijking van de beweging:

zaterdag 11 december 2010

Opdrachtstelling: Exploded capitals

De volgende opdracht draait rond het onderwerp van Kinetic Design. Hierbij moeten we een kinetische constructie bedenken met een letter zodat uiteindelijk alle letters "2IO-INDUSTRIAL DESIGN CENTER" vormen.

Materiaal

PU schuim,hout,karton,pvc buis,metaaldraad,... (zie Ben Hopson).

Verbindingen met standaard verbindingsmechanismen uit megotechnics of oude toestellen.

Onderplaat uit MDF van 300mm(L) x 200mm(B)

Opdracht

-Kinetische constructie van een letter ("E" in mijn geval)

-Slechts 500mm mag er aan het koord getrokken worden

-Letter minstens in 3 delen opsplitsen

-Elk deel roterend in een ander vlak

Voorbeeld eindresultaat+referenties

http://www.benhopson.com/?page_id=218

Materiaal

PU schuim,hout,karton,pvc buis,metaaldraad,... (zie Ben Hopson).

Verbindingen met standaard verbindingsmechanismen uit megotechnics of oude toestellen.

Onderplaat uit MDF van 300mm(L) x 200mm(B)

Opdracht

-Kinetische constructie van een letter ("E" in mijn geval)

-Slechts 500mm mag er aan het koord getrokken worden

-Letter minstens in 3 delen opsplitsen

-Elk deel roterend in een ander vlak

Voorbeeld eindresultaat+referenties

http://www.benhopson.com/?page_id=218

zondag 28 november 2010

Bespreking eindmodel

Mijn verwerking van een nieuwe toepassing voor het Uniclick systeem is een zonnewering die eenvoudig te (de)installeren is voor de klant zelf. De doelgroep voor deze zonnewering zijn (industriële) bedrijven om een inkomhal,werkplaats,vergaderzaal,... van schaduw te voorzien door het directe licht tegen te houden maar de ruimte toch voldoende te verlichten. Als extra mogelijkheid zou de klant op de buitenkant van de lamellen zijn logo,reclame,... kunnen laten drukken zodat geen extra kosten en plek verloren gaat door grote panelen op hun dak te plaatsen. De afbeelding is van dichtbij niet goed leesbaar maar van op een afstand perfect zichtbaar (omdat vele bedrijven zich toch langs de kant van autosnelwegen bevinden).

Voordelen om deze methode toe te passen:

Voordelen om deze methode toe te passen:

- Goedkope materialen

- Eenvoudige verwerking tot eindproduct

- Zelf installeerbaar door de consument

- Geen extra plaatsingskosten nodig

- Geen reparaties nodig

- Persoonlijk aangepast aan de wensen van de klant

- Indien nodig zelf afbreekbaar

zaterdag 27 november 2010

Foto's eindmodel

Aanzicht langs de buitenzijde

Aanzicht langs de binnenzijde

Aanzicht langs de buiten zijden met 2 verwijderde lamellen en zijaanzicht van de lamellen

woensdag 24 november 2010

Uitwerking eindmodel

2 verticale latjes met gaten ondersteunen de verschillende lammellen die er ingeklikt worden.

Technische uitwerking en maten van de latjes en lamellen.

Sfeerbeeld van het gebruik en toepassing van de Uniclick zonnewering

zaterdag 6 november 2010

Technische uitwerking+Proefmaquette 2

In plaats van gebruik te maken van schuine lamellen gebruik ik hier een reeks lamellen vooraan die je eenmalig vastklikt en een plaat die in hoogte verstelbaar is met een reeks van een openingen. Door de juiste hoogte te kiezen wordt ofwel een het licht doorgelaten of tegengehouden.

Dit model zorgde voor een moeilijke bevestiging van de verticale latten en had verstevigingsribben nodig. Ook ging er veel plaatmateriaal verloren gaan moest men het enkel plooien en snijden. Dus ben ik uiteindelijk op onderstaand model uitgekomen.

Tussentijdse jury

Feedback:

-Technische kant eens bekijken want op deze wijze niet mogelijk om te assembleren.

-Schuine lamellen gaan niet met bevestiging d.m.v. uniclick systeem.

-Doelgroep eens bekijken.

-Inspiratiebron: www.fractal.be

-Technische kant eens bekijken want op deze wijze niet mogelijk om te assembleren.

-Schuine lamellen gaan niet met bevestiging d.m.v. uniclick systeem.

-Doelgroep eens bekijken.

-Inspiratiebron: www.fractal.be

donderdag 28 oktober 2010

maandag 18 oktober 2010

donderdag 14 oktober 2010

woensdag 13 oktober 2010

Abonneren op:

Reacties (Atom)

BIGFRACTAL_BATIMAT.jpg)

TRISTAR_STATION_LUIK02.jpg)

Wing_VW_Kever.jpg)

KUBUS_INTERIEUR00.jpg)

WING_schiphol.jpg)

001final_zw.jpg)

orangetoog_zwart.jpg)

.jpg)